Comment utiliser une vanne de régulation de pression pour réduire les retards dans le système d'analyse ?

Comment utiliser une vanne de régulation de pression pour réduire les retards dans le système d'analyse ?

La mesure du procédé s'effectue en temps réel, mais la réponse de l'analyseur ne peut pas l'être. Du port de prélèvement à l’analyse

Il y a toujours un retard dans l'instrument. Malheureusement, ce délai est souvent sous-estimé ou mal compris.

Dans le système d'échantillonnage pour analyse, le délai est défini comme le temps nécessaire pour qu'un nouvel échantillon se déplace vers l'analyseur.

Quelle est la raison du retard ? Comment raccourcir le délai ?

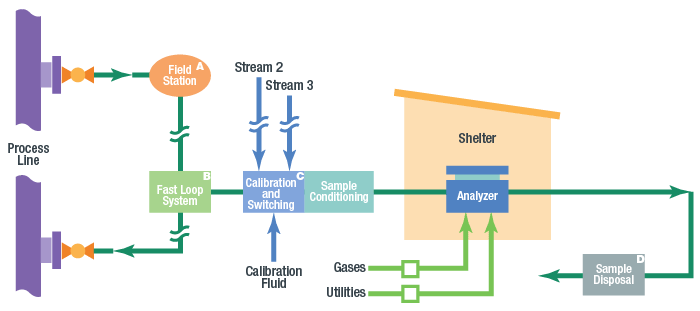

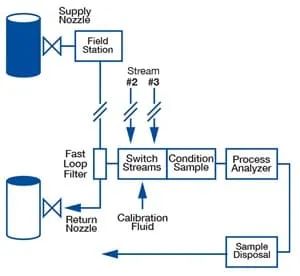

Le retard dans le système d'échantillonnage est une cause fréquente de résultats incorrects dans l'analyseur de processus. La mesure du processus est en temps réel, contrairement à la réponse de l'analyseur. Il y a toujours un délai entre le port d'échantillonnage et l'analyseur. Comme le montre la figure ci-dessous, des retards peuvent survenir dans les parties suivantes du système d'instruments analytiques (IA) : pipelines de traitement, ports et sondes d'échantillonnage, stations de terrain, pipelines de transport, systèmes d'ajustement des échantillons, systèmes de commutation de débit et analyseurs.

Il est important de comprendre que la latence est cumulative. Le délai inclut le fluide depuis le pipeline de processus jusqu'à l'analyseur.

Le temps total utilisé, y compris le temps nécessaire à l'analyse finale. Par exemple, s'il faut cinq minutes à un chromatographe en phase gazeuse pour analyser un échantillon, alors ces cinq minutes doivent être ajoutées au retard du système de réglage de l'échantillon et du système de commutation de débit, ainsi qu'au retard du pipeline de transport, sur- station de site, port d'échantillonnage et sonde. Ensuite, sur la base du temps ci-dessus, il faut également ajouter le temps nécessaire pour se déplacer depuis le dispositif de traitement où le fluide est surveillé jusqu'au port d'échantillonnage. Il s'agit du temps total requis entre le dispositif de traitement surveillé et l'analyseur calculé.

Malheureusement, ce délai est souvent sous-estimé, voire non pris en compte ou mal compris. Dans de nombreux cas, les experts et techniciens en analyseurs négligent souvent ce délai et se concentrent sur la manière de rendre l’échantillon adapté à l’analyseur. Les experts en analyseurs peuvent supposer que les mesures d'analyse sont effectuées en temps réel. Cependant, les systèmes d'échantillonnage ne parviennent souvent pas à répondre aux normes de l'industrie en matière de temps de réponse d'une minute, ce qui crée de nombreuses possibilités de retards. Même pour des temps de cycle longs, le retard doit être minimisé autant que possible. Cependant, des retards dépassant les normes de l’industrie ne posent pas nécessairement de problèmes. L'ingénieur de procédé doit déterminer le délai acceptable en fonction de la dynamique du procédé.

Lorsque le délai dépasse le temps prévu par le concepteur du système, cela devient un problème. Une estimation inexacte du délai ou des hypothèses incorrectes peuvent conduire à un mauvais contrôle du processus. Comprendre les causes de la latence et apprendre à calculer ou estimer la latence dans une plage d'erreur raisonnable peut réduire la latence et améliorer la réactivité globale du système.

Disposez raisonnablement les pipelines de traitement, les ports d'échantillonnage, les circuits rapides et les pipelines de transport pour obtenir une mise en œuvre efficace.

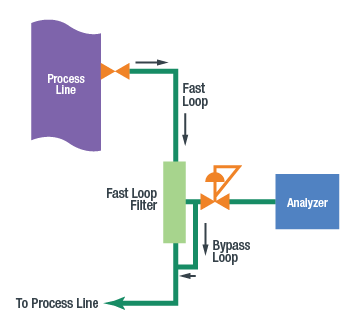

Pour réduire la latence, le port d'échantillonnage doit généralement être placé à proximité de l'analyseur, bien que cela ne soit pas toujours réalisable. Le port d'échantillonnage doit être situé en amont des sources de retard telles que les barils, les réservoirs, les coins morts, les pipelines stagnants, les équipements redondants et les équipements obsolètes (ces équipements doivent être progressivement supprimés pour améliorer la fluidité). Dans certains cas, en raison des facteurs mentionnés précédemment, il n'est pas possible de spécifier l'emplacement du port d'échantillonnage à proximité de l'analyseur de procédé. Si la distance entre le port d'échantillonnage et l'analyseur est grande, il est recommandé d'utiliser une boucle rapide pour améliorer la vitesse de livraison du fluide vers l'analyseur. S'il est conçu correctement, le débit dans la boucle rapide sera beaucoup plus rapide que le débit dans le pipeline de l'analyseur.

Pour les échantillons de gaz, des postes de travail sur site peuvent être utilisés pour réduire la pression dans la canalisation de transport ou dans le circuit rapide. Au même débit, le retard dans la canalisation de transport diminue proportionnellement à la diminution de la pression absolue. Lorsque la pression est réduite de moitié, le délai diminue également de moitié. Le poste de travail sur site doit être aussi proche que possible du port d'échantillonnage. Plus la réduction de la tension artérielle est précoce, mieux c'est.

Pour les échantillons liquides, il est déconseillé d’utiliser des postes de travail réglables sur site. Le liquide doit être maintenu à haute pression pour éviter la formation de bulles. Lorsque l'échantillon liquide doit être converti en gaz avant analyse, une vanne de régulation de pression de vaporisation peut être utilisée au poste de travail sur site. Cependant, cela entraînera une latence considérable. Lorsqu’un liquide est transformé en gaz, son volume augmente considérablement. Le taux d'expansion dépend du poids moléculaire du liquide.

Généralement, le débit de vapeur mesuré après la vanne de régulation de pression sera supérieur à 300 fois le débit de liquide avant la vanne de régulation de pression de vaporisation. Par exemple, lorsque le débit de vapeur est de 500 cm3/min, le débit de liquide peut être inférieur à 2 cm3/min. Par conséquent, il faut 25 minutes pour que le liquide s’écoule à travers un manchon de 10 pieds d’un quart de pouce. Afin de raccourcir ce délai, il faut réduire le volume du manchon devant le régulateur de pression. Par exemple, en utilisant un manchon de seulement un huitième de pouce de long, le liquide peut atteindre la vanne de régulation de pression en seulement 30 secondes. Cependant, ce temps doit également inclure le retard à l'intérieur de la sonde. Plus la sonde est fine, plus la réponse est rapide.

Une autre façon d'obtenir une réponse plus rapide consiste à installer la vanne de régulation de pression de vaporisation aussi près que possible de l'analyseur. Installez la vanne de régulation de pression après le filtre du circuit rapide et utilisez un autre circuit rapide de liquide pour assurer un débit positif avant de vaporiser la vanne de régulation de pression. Le but de cette conception est de minimiser autant que possible la quantité de liquide lent atteignant la vanne de régulation de pression.

Commutation du débit d'échantillon

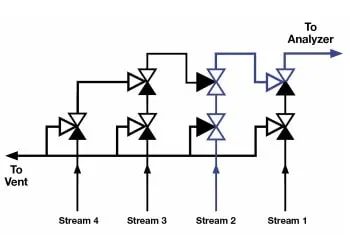

Afin d'éviter autant que possible les retards, le composant de commutation du débit d'échantillon doit fonctionner rapidement et rincer rapidement les anciens échantillons tout en délivrant le nouveau flux à l'analyseur. La construction de vannes à double arrêt et à double décharge (DBB) adopte actuellement des composants traditionnels ou une petite conception modulaire, qui peuvent fournir une commutation du débit d'échantillon avec de petits angles morts et aucune pollution à flux transversal causée par une fuite de vanne.

Le DBB traditionnel adopte une construction DBB en série, comme le montre la figure suivante. La série DBB élimine les angles morts en utilisant une deuxième vanne d'arrêt au lieu d'un connecteur en T.

Comment utiliser une vanne de régulation de pression pour contrôler la temporisation ?

La vanne de régulation de pression peut contrôler la pression et la pression dans le système d'analyse est étroitement liée au temps. Dans un système de gaz à débit contrôlé, plus la pression est basse, plus le délai est court.

Toute partie importante du système d'instruments d'analyse peut connaître des retards, y compris les pipelines de traitement, les ports et sondes d'échantillonnage, les postes de travail sur site, les pipelines de transport, les systèmes d'ajustement des échantillons, les systèmes de commutation de débit d'échantillon et les analyseurs. La figure suivante est un exemple d’un système d’échantillonnage typique d’un analyseur de procédé.

Le retard est cumulatif. Le délai inclut le temps total requis pour que le fluide passe du processus surveillé à l'analyseur. Nous allons maintenant nous concentrer sur le rôle important que jouent les postes de travail sur site et les vannes de régulation de pression dans la réduction des délais.

Faites le bon choix de vanne de régulation de pression pour réduire les retards

La vanne de régulation de pression est un outil important pour résoudre les retards dans les systèmes analytiques. Plus la pression dans le système de gaz est basse, plus le temps de réponse est rapide. D’une manière générale, plus la pression du système de gaz diminue tôt, mieux c’est. En cas d'évaporation de liquide, pensez à utiliser un circuit liquide rapide pour maintenir le débit de liquide avant la vanne de régulation de pression de vaporisation. Les postes de travail sur site sont l'un des emplacements des systèmes d'instruments analytiques complexes qui peuvent réduire considérablement la latence, mais les méthodes de latence doivent toujours être complètes. Pour réduire la latence, il est nécessaire d'étudier attentivement toutes les causes possibles de retard dans le système.

Catégories

Recent Posts

Le droit d\'auteur © 2024 Tonglu Yongxin Valve Co.,Ltd.Tous Droits Réservés. Propulsé par dyyseo.com

Réseau IPv6 pris en charge